关于PCB粉尘对SMT工艺影响及改善建议

近期PCBA车间反馈SMT假焊不良较多,对不良进行观察,元件焊盘或元件底部有PCB粉尘,造成元件假焊、立碑等现象较多。残留粉尘为PCB生产制造时,线路板在模具冲压过程中产生,现对PCB粉尘影响SMT工艺问题进行分析如下:

一、PCB粉尘对SMT印刷的影响:

1:由于锡膏(红胶)印刷时,受刮刀压力的影响,在印刷完成脱模过程中,背面会有锡膏粉末(红胶)残留,在锡膏助焊剂(红胶)粘性的影响下,PCB与钢网接触过程中,PCB上的粉尘粘附在钢网背面,造成堵孔、少锡不良现象,且粉尘残留时间越长,印刷时钢网与PCB之间产生间隙,锡膏(红胶)偏厚,间接造成密脚IC、QFN连锡,红胶印刷时,红胶过多而溢胶不良。

二、PCB粉尘对贴片机的影响:

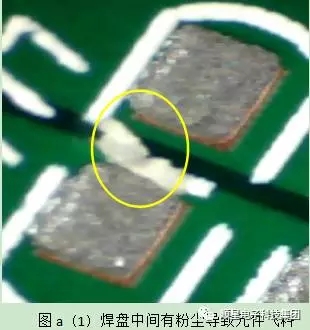

1:PCB粉尘在印刷时,与锡膏混合,由于贴装后焊盘上有杂物,导致元件有倾斜角度,致使吸嘴真空漏气,元件贴装飞料;【如图a(1)】

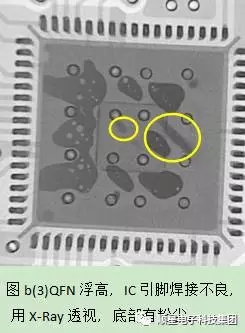

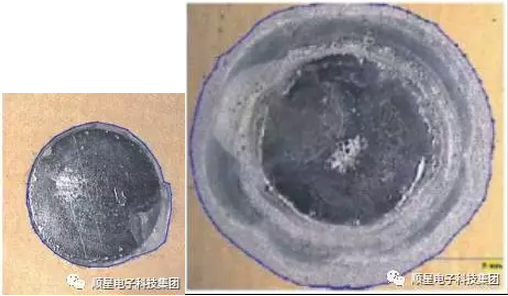

2:焊盘有杂物,元件贴装产生倾斜,过回流焊后,锡膏由半液态到液态过程中,元件焊接时两端拉力不均匀,导致炉后元件焊接假焊和立碑现象;【如图b(1)、b(2)】

3:IC底部有粉尘,导致IC本体浮高,焊接不良;【如图b(3)】

4:模具冲压成型的PCB,板边有毛刺,增加与机器轨道及传送带的摩擦,损耗机器本身及传送带的使用寿命。

三、PCB粉尘对回流焊的影响:

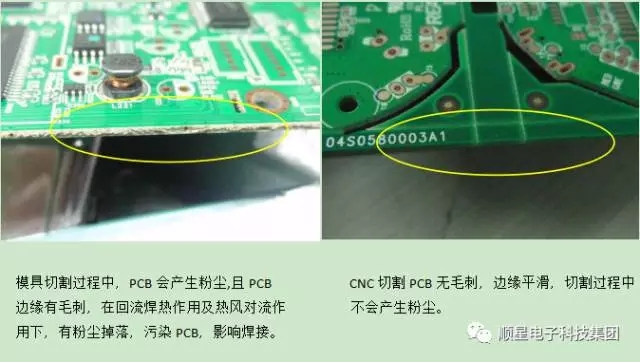

1:PCB为多层材料冲压而成,边缘未做抛光处理,在过回流焊时,在热效应和热风对流作用下膨胀、粉尘脱落,导致PCB再次污染,焊接不良;【如图c(1)】

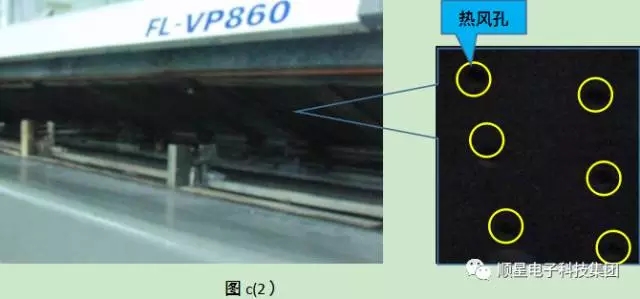

2:在挥发锡膏内溶剂时,会在炉壁产生粘性,与PCB粉尘混合滞留在炉内,在长时间积累下,使热风对流孔产生堵塞,热风对流不均匀等现象,影响炉温的正常运作,对回流焊的维护保养造成很大困扰,也间接对回流焊使用寿命产生影响。【如图c(2)】

综合以上问题,PCB粉尘对SMT制程的影响有如下改善建议:

1:作业前用风枪对PCB进行清洁(人为因素不可控,不建议采纳);

弊端:

a、在没有人监督的情况下,会受作业员执行力的影响,且增加作业员的工作量;

b、使用气枪对PCB上粉尘清洁过程中,会造成粉尘散落在车间和机器内,有再次污染PCB及锡膏的风险。

以上方法为目前正在使用,由于人为因素影响,执行力不够,粉尘问题还是存在。

2:印刷机与上板机前安装感应吹气装置,在有推板动作时,吹气装置工作,对进入印刷机的PCB表面进行清洁(不建议采纳);

弊端:

a、需对机器进行改装,增加成本;

b、在PCB粉尘清洁过程中,会造成粉尘散落在车间和机器内,有再次污染PCB及锡膏的风险。

3:要求厂商更改PCB切割工艺(模具冲压和CNC切割)。

免责声明:本文系网络转载或改编,版权归原作者所有,如涉及版权,请联系删除!

第五代真空汽相回流焊

第五代真空汽相回流焊可以在让焊接仓形成一个负压焊接环境,在负压的焊接环境下,焊料的表面张力大为减少,焊料润湿能力可以提升到一个新的水平。

不同类型回流焊接的润湿效果

通过将焊接环境变为负压的焊接环境(所有温区都成为大气压力可以精确控制的过程),我们发现可以完美的解决大部分焊料润湿不良的现象,提高焊点的可靠性。

1、助焊剂污染比较大,清洗后的残留危害大。助焊剂残留中的氯离子和钠离子遇到湿蒸汽会形成盐,腐蚀焊点。造成开路和虚焊的问题。有清洗死角的位置最容易出现问题。

2、目前的回流焊设备焊接过程不可控制。军工产品的特点是种类多,数量少。有些贵重产品没有多余的样品去反复做回流曲线的测试。一旦出现温度曲线参数设置错误或者疏忽,板子在炉子内部的焊接过程是完全无法控制的,会直接导致产品的报废和失效。需要一种新型的回流焊设备,不仅能观察整个焊接的过程(通过可视化的系统和各种传感器),还要能实时干预控制焊接中的各种参数。有了这样的功能,即便是出现人为设置失误,也能在焊接过程中及时发现并及时纠正。保证重点型号的重点产品顺利安全的焊接。

3、目前回流焊设备都有可能发生卡板和烧板的问题,因为炉膛内有高温热风和传动系统以及众多感应器,一旦传动系统和感应器出现小问题,就有可能出现烧板的问题,给单位带来不少的损失。新的回流焊内部没有任何传动系统,产品的焊接都是静止的。不会有卡板和掉板的问题。即便发现人为操作失误导致的焊接温度或者超过要求,也可以使用一键防烧板功能(快速抽真空),保障产品的安全。

正确的回流工艺做法:

回流焊接技术,事实上并不如许多人所认为的那么简单。尤其是当您要求达到零缺陷和焊接可靠性(寿命)保证的情况下。我也只能暂时在做法上和大家分享经验。

要确保有良好的回流焊接工艺,应该有以下的做法:

1.了解您PCBA上的质量和焊接要求,例如最高温度要求和最需要在寿命上得到照顾的焊点和器件;

2.了解PCBA上的焊接难点,例如锡膏印刷大于焊盘的部分,间距特小的部分等等;

3.找出PCBA上最热和最冷的点,并在点上焊接测温热耦;

4.决定其他必需接热耦测温的地方,例如BGA封装和底部焊点,热敏感器件本体等等(尽量利用所有测温通道来获得最多信息);

5.设置初始参数,并和工艺规范比较(注九)以及调整;

6.对焊接后的PCBA在显微镜下进行仔细观察,观察焊点形状和表面状况、润湿程度、锡流方向、残留物和PCBA上的焊球等等。尤其是对以上第2点记录下的焊接难点处更要注意。一般而言,经过以上的调整后不会出现什么焊接故障。但如果有故障出现,针对故障模式分析,再针对其机理配合上下温区控制进行调整。如果没有故障,从所得曲线和板上焊点情况决定是否要进行微调优化。目的是要使设置的工艺最稳定以及风险最小。调整时一并考虑炉子负荷问题以及生产线速度问题,以便在质量和产量上得到较好的平衡。

以上的工艺曲线的设置调整,必须用实际产品进行才会有把握。使用实际产品的测试板,成本可能是个问题。有些用户所组装的板价格十分昂贵,这造成用户不愿意经常测试温度的原因。用户应该对调试成本和一旦出现问题的成本进行评估。此外,测试板的成本还可以通过使用假件、废板和选择性贴片等做法来进一步节省资源。

焊接工艺管制:

上面我们谈的6个步骤是工艺的设置和调制。当我们对其效果满意后,便可以进入批量生产。由此刻起,工艺管制就十分重要了(注十)。一旦焊接参数(温度、时间、风量、风速、负载因子、排风等)决定了之后,确保这些参数有一定的稳定性是工艺监控的目标。

目前较不理想的,是许多用户对于以上的工艺参数并未进行任何监控。做得稍微好的可能在固定时间段对温度曲线进行认证。做法是使用测试板和测温仪器过炉测量后和原先纪录进行比较。即使如此,这做法上仍然有些缺点。一是测量的频率和时间缺乏科学性的制定,以感性作决策为多。其二是抽样的可靠性偏低。这种做法如果要确保较高的效益,必须配合并建立在对设备有深入的研究和性能认证工作的基础上。

对于从事高质量要求的行业,例如汽车电子、军用品、医疗设备、超级电脑、电力保护等等,以上的抽样式管制是不够的。目前市场上有一种实时监测系统,可以不间断的对炉子内的气流和温度情况进行监测。达到100%的工艺控制目的。唯一不足的,是目前该设计还未能和炉子的温控系统进行闭环整合,所以还是属于一种‘监测系统’而非‘控制系统’。不过这系统已经在工艺管制的领域中带给用户好处。据了解,目前这类技术在欧美使用很多,日本和韩国企业这两年也开始采用,台资企业由于受美国的影响也在近年较多的使用。而唯独中国企业使用得很少。这和采购观念(注十一)以及对技术应用和管理的认识有关。但我觉得只是个认识和学习的过程现象。相信将来中国的企业也会大量使用这门工艺管制技术。我曾对这系统和一些SMT用户交流过,不少用户其实并不了解这技术,常误以为它重复了炉子内部的温度控制功能。事实上炉子内部控制系统一般只监控‘温度’而不监控‘气流’,炉子的回温反应也有一定的延误,绝对不是预防性的。这也就是说,以目前的炉子控制技术来说,炉子本身并不能够保证不会出错。而这实时监测系统,虽然目前也不能预防质量问题的出现,但却有能力告诉用户炉子所不能够提供的故障信息。除了这点,该系统还具备‘风险预测’功能和QA功能。是个值得考虑的工具。

设备要求:

好的回流炉子是确保良好工艺的重要部分。尤其是从事加工服务类的企业(CM或EMS行业),因为缺乏对设计方面的控制力,工艺补偿和调整能力便成为成功的关键了。这除了需要掌握类似本文中的工艺知识外,对设备性能的依赖也就越重。怎么样才算是好的回流焊接设备?我们可以从以下特性进行评估。

1.加热效率

2.热量稳定性(包括温度和风速、风量)

3.热容量

4.回温速度

5.气流渗透能力

6.气流覆盖面和均匀性

7.风速和风量的可调性和可控性

8.温区间隔绝程度

9.温区的数目

10. 加热区的长度

11. 冷却的可调控性

12. 对排风的要求

从以上的特性中我们不难看到,超出一半的特性是不存在设备的技术指标书中的。而这就是为什么选择一台焊接炉子,是绝对不可能从纸面上的讨论和评估得到保障的。唯一的方法就是对实物进行测试(注十二)。

技术整合:

最后我想再强调一个理念。任何工艺,如果要做得最好,就必须考虑到技术整合。这整合包括了设计(DFM)、设备、工艺、材料。,也包括了技术(如何焊接等等)和做法(质量管制方法等等)及管理(如何建立有效的流程和知识队伍等等)上的整合。和锡膏印刷或贴片等工艺一样,回流焊接也是个系统,一个不如我们许多人想象中那么简单的系统。

我在本文较早时候提到工艺故障和回流温度曲线各工序间的关系。读者该紧记的一点,是这些故障并非都由焊接工艺所引起。SMT故障都是综合性的。,以下我举个例子说明。

在处理J型引脚(例如PLCC和SOJ封装)的组装工艺时,如果出现少锡虚焊故障,并不意味就是个焊接问题。首先我们必须了解J型引脚的特点。J型引脚的结构是上方呈直立,到下方往器件的内部弯(接近半圆,底部和焊盘接触部分稍平)。这种结构在焊接时有几个特点:

1.不容易浮游;

2.直立部分容易吸锡(往上爬升);

3.底部往内弯所形成的夹角有助于焊点的形成(留锡);

4.质量的重点在于器件内部(封装本体下)的填充(fillet)。

了解以上特点后,我们就可以知道如何处理整个焊接工艺了。首先在设计(DFM )上我们必须注意:

1.锡膏量不能够太多,适量的锡膏会在熔化时被引脚的夹角‘留’住。太多的锡膏容易助长引脚直立面往上‘拉’锡,而造成少锡问题。

2.由于不容易浮游,即使在器件轻的情况下,引脚材料的选择可以采用60Sn40以外润湿性较差的材料。这有助于防止吸锡现象和增加贴片的光学识别质量和稳定性。

3.焊盘内侧可以稍长,两侧稍窄,外侧稍短。这保证焊点的质量,同时防止吸锡问题。

4.所有焊盘引脚必须加入‘热阻’设计,避免造成‘冷’焊盘;

5.器件周边避免有高的器件以及距离太近;

6.锡膏印刷钢网开口偏内;

7.Ni/Au焊盘镀层为优选。如果因成本采用HASL保护层,裸板交货期短,保持‘新鲜’。(如果钢网稍厚,上述6项中的钢网开口形状最好做微调整)

在工艺上,我们要求:

1.有较高恒温温度容忍性的锡膏;

2.恒温温度设置尽量接近最高点;

3.峰值温度设置尽量接近最低点;

4.采用上冷下热的设置;

5.考虑较缓慢的冷却(补偿3带来的影响)。

为了能够支持以上的工艺要求,在设备(回流炉)上我们要求:

1.良好的加热效率;

2.良好的气流渗透(气旋)能力;

3.风量/风速可调控

以上的设计、材料、工艺和设备综合考虑,就是‘技术整合’。读者可以看到各方面都有本身的功能和责任,只有这样处理,我们才能有把握做到‘零缺陷’。

联系我们:

服务热线:400-801-0290 / 029-88214933

传真:029-88214933转0/601

地址:西安市南二环西段106号紫竹大厦B-1501室

想要获得更多活动动态和行业资讯,敬请关注我们的微信公众号“顺星电子科技集团”或者扫描下方二维码

|