在PCB中画元器件封装时,经常遇到焊盘的大小尺寸不好把握的问题,因为我们查阅的资料给出的是元器件本身的大小,如引脚宽度,间距等,但是在PCB板上相应的焊盘大小应该比引脚的尺寸要稍大,否则焊接的可靠性将不能保证。下面将主要讲述焊盘尺寸的规范问题。

为了确保贴片元件(SMT)焊接质量,在设计SMT印制板时,除印制板应留出3mm-8mm的工艺边外,应按有关规范设计好各种元器件的焊盘图形和尺寸,布排好元器件的位向和相邻元器件之间的间距等以外,我们认为还应特别注意以下几点: 为了确保贴片元件(SMT)焊接质量,在设计SMT印制板时,除印制板应留出3mm-8mm的工艺边外,应按有关规范设计好各种元器件的焊盘图形和尺寸,布排好元器件的位向和相邻元器件之间的间距等以外,我们认为还应特别注意以下几点:

(1)印制板上,凡位于阻焊膜下面的导电图形(如互连线、接地线、互导孔盘等)和所需留用的铜箔之处,均应为裸铜箔。即绝不允许涂镀熔点低于焊接温度的金属涂层,如锡铅合金等,以避免引发位于涂镀层处的阻焊膜破裂或起皱,以保证PCB板的焊接以及外观质量。

(2)查选或调用焊盘图形尺寸资料时,应与自己所选用的元器件的封装外形、焊端、引脚等与焊接有关的尺寸相匹配。必须克服不加分析或对照就随意抄用或调用所见到的资料J 或软件库中焊盘图形尺寸的不良习惯。设计、查选或调用焊盘图形尺寸时,还应分清自己所选的元器件,其代码(如片状电阻、电容)和与焊接有关的尺寸(如SOIC,QFP等)。

(3)表面贴装元器件的焊接可靠性,主要取决于焊盘的长度而不是宽度。

(a)如图1所示,焊盘的长度B等于焊端(或引脚)的长度T,加上焊端(或引脚)内侧(焊盘)的延伸长度b1,再加上焊端(或引脚)外侧(焊盘)的延伸长度b2,即B=T+b1+b2。其中b1的长度( 约为0.05mm—0.6mm),不仅应有利于焊料熔融时能形成良好的弯月形轮廓的焊点,还得避免焊料产生桥接现象及兼顾元器件的贴装偏差为宜;b2的长度(约为0.25mm—1.5mm),主要以保证能形成最佳的弯月形轮廓的焊点为宜(对于SOIC、QFP等器件还应兼顾其焊盘抗剥离的能力)

(b)焊盘的宽度应等于或稍大(或稍小)于焊端(或引脚)的宽度。

常见贴装元器件焊盘设计图解,如下所示。

焊盘长度 B=T+b1+b2

焊盘内侧间距 G=L-2T-2b1

焊盘宽度 A=W+K

焊盘外侧间距 D=G+2B。

式中:L–元件长度(或器件引脚外侧之间的距离);

W–元件宽度(或器件引脚宽度);

H–元件厚度(或器件引脚厚度);

b1–焊端(或引脚)内侧(焊盘)延伸长度;

b2–焊端(或引脚)外侧(焊盘)延伸长度;

K–焊盘宽度修正量。

常用元器件焊盘延伸长度的典型值:

对于矩形片状电阻、电容:

b1=0.05mm,0.10mm,0.15mm,0.20mm,0.30mm其中之一,元件长度越短者,所取的值应越小。

b2=0.25mm,0.35mm,0.5mm,0.60mm,0.90mm,1.00mm,元件厚度越薄者,所取值应越小。

K=0mm,+-0.10mm,0.20mm其中之一,元件宽度越窄者,所取的值应越小。

对于翼型引脚的SOIC、QFP器件:

b1=0.30mm,0.40mm,0.50mm,0.60mm其中之一,器件外形小者,或相邻引脚中心距小者,所取的值应小些。

b2=0.30mm,0.40mm,0.80mm,1.00mm,1.50mm其中之一,器件外形大者,所取值应大些。

K=0mm,0.03mm,0.30mm,0.10mm,0.20mm,相邻引脚间距中心距小者,所取的值应小些。

B=1.50mm~3mm,一般取2mm左右。

若外侧空间允许可尽量长些。

(4)焊盘内及其边缘处,不允许有通孔(通孔与焊盘两者边缘之间的距离应大于0.6mm),如通孔盘与焊盘互连,可用小于焊盘宽度1/2的连线,如0.3mm~0.4mm加以互连,以避免因焊料流失或热隔差而引发的各种焊接缺陷。

(5)凡用于焊接和测试的焊盘内,不允许印有字符与图形等标志符号;标志符号离开焊盘边缘的距 离应大于0.5mm。以避免因印料浸染焊盘,引发各种焊接缺陷以及影响检测的正确性。

(6)焊盘之间、焊盘与通孔盘之间以及焊盘与大于焊盘宽度的互连线或大面积接地或屏蔽的铜箔之间的连接,应有一段热隔离引线,其线宽度应等于或小于焊盘宽度的二分之一(以其中较小的焊盘为准,一般宽度为0.2mm~0.4mm,而长度应大于0.6mm);若用阻焊膜加以遮隔,其宽度可以等于焊盘宽度(如与大面积接地或屏蔽铜箔之间的连线)。

(7)对于同一个元器件,凡是对称使用的焊盘(如片状电阻、电容、SOIC、QFP 等),设计时应严格保持其全面的对称性,即焊盘图形的形状与尺寸完全一致(使焊料熔融时,所形成的焊接面积相等)以及图形的形状所处的位置应完全对称(包括从焊盘引出的互连线的位置;若用阻焊膜遮隔,则互连线可以随意)。以保证焊料熔融时,作用于元器件上所有焊点的表面张力能保持平衡(即其合力为零),以利于形成理想的优质焊点。

(8)凡焊接无外引脚的元器件的焊盘(如片状电阻、电容、可调电位器、可调电容等)其焊盘之间不允许有通孔(即元件体下面不得有通孔;若用阻焊膜堵死者可以除外),以保证清洗质量。

(9)凡多引脚的元器件(如SOIC、QFP等),引脚焊盘之间的短接处不允许直通,应由焊盘加引出互连线之后再短接(若用阻焊膜加以遮隔可以除外)以免产生位移或焊接后被误认为发生了桥接。另外,还应尽量避免在其焊盘之间穿越互连线(特别是细间隔的引脚器件);凡穿越相邻焊盘之间的互连线,必须用阻焊膜对其加以遮隔。

(10)对于多引脚的元器件,特别是间距为0.65mm及其以下者,应在其焊盘图形上或其附近增设裸铜基准标志(如在焊盘图形的对角线上,增设两个对称的裸铜的光学定位标志)以供精确贴片时,作为光学校准用。

(11)当采用波峰焊接工艺时,插引脚的焊盘上的通孔,一般应比其引脚线径大0.05~0.3mm为宜,其焊盘的直径应不大于孔径的3倍。另外,对于IC、QFP器件的焊盘图形,必须时可增设能对融熔焊料起拉拖作用的工艺性辅助焊盘,以避免或减少桥接现象的发生。

(12)凡用于焊接表面贴装元器件的焊盘(即焊接点处),绝不允许兼作检测点;为了避免损坏元器件必须另外设计专用的测试焊盘。以保证焊装检测和生产调试的正常进行。

(13)凡用于测试的焊盘只要有可能都应尽量安排位于PCB 的同一侧面上。这样不仅便于检测,更重要的是极大地降低了检测所花的费用(自动化检测更是如此)。另外,测试焊盘,不仅应涂镀锡铅合金,而且它的大小、间距及其布局还应与所采用的测试设备有关要求相匹配。

(14)若元器件所给出的尺寸是最大值与最小值时,可按其尺寸的平均值作为焊盘设计的基准。

(15)用计算机进行设计,为了保证所设计的图形能达到所要求的精度,所选用的网格单位的尺寸必须与其相匹配;为了作图方便,应尽可能使各图形均落在网格点上。对于多引脚和细间距的元器件(如QFP),在绘制其焊盘的中心间距时,不仅其网格单位尺寸必须选用0.0254mm(即1mil),而且其绘制的坐标原点应始终设定在其第一个引脚处。总之,对于多引脚细间距的元器件,在焊盘设计时应保证其总体累计误差必须控制在±0.0127mm(0.5mil)之内。

(16)所设计的各类焊盘应与其载体PCB一起,经试焊合格以及检测合格之后,方可正式用于生产。对于大批量生产,则更应如此。

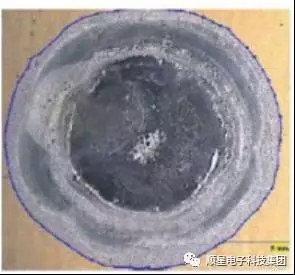

顺星电子第五代真空汽相回流焊可以在让焊接仓形成一个负压焊接环境,在负压的焊接环境下,焊料的表面张力大为减少,焊料润湿能力可以提升到一个新的水平。

不同类型回流焊接的润湿效果

通过将焊接环境变为负压的焊接环境(所有温区都成为大气压力可以精确控制的过程),我们发现可以完美的解决大部分焊料润湿不良的现象,提高焊点的可靠性。 通过将焊接环境变为负压的焊接环境(所有温区都成为大气压力可以精确控制的过程),我们发现可以完美的解决大部分焊料润湿不良的现象,提高焊点的可靠性。

1、助焊剂污染比较大,清洗后的残留危害大。助焊剂残留中的氯离子和钠离子遇到湿蒸汽会形成盐,腐蚀焊点。造成开路和虚焊的问题。有清洗死角的位置最容易出现问题。

2、目前的回流焊设备焊接过程不可控制。军工产品的特点是种类多,数量少。有些贵重产品没有多余的样品去反复做回流曲线的测试。一旦出现温度曲线参数设置错误或者疏忽,板子在炉子内部的焊接过程是完全无法控制的,会直接导致产品的报废和失效。需要一种新型的回流焊设备,不仅能观察整个焊接的过程(通过可视化的系统和各种传感器),还要能实时干预控制焊接中的各种参数。有了这样的功能,即便是出现人为设置失误,也能在焊接过程中及时发现并及时纠正。保证重点型号的重点产品顺利安全的焊接。

3、目前回流焊设备都有可能发生卡板和烧板的问题,因为炉膛内有高温热风和传动系统以及众多感应器,一旦传动系统和感应器出现小问题,就有可能出现烧板的问题,给单位带来不少的损失。新的回流焊内部没有任何传动系统,产品的焊接都是静止的。不会有卡板和掉板的问题。即便发现人为操作失误导致的焊接温度或者超过要求,也可以使用一键防烧板功能(快速抽真空),保障产品的安全。

联系我们:

服务热线:400-801-0290 / 029-88214933

传真:029-88214933转0/601

地址:西安市南二环西段106号紫竹大厦B-1501室

想要获得更多活动动态和行业资讯,敬请关注我们的微信公众号“顺星电子科技集团”或者扫描下方二维码

|